Um eine kontinuierliche Wertschöpfungskette sicher- zustellen, müssen sowohl die Rohprodukte als auch das fertige Endprodukt fachgerecht gelagert werden. In einer Futtermittelanlage oder bei der Mehlherstellung innerhalb von Getreidemühlen sind dies neben den fertigen Mehlsorten oder Pellets verschiedene Rohprodukte, wie Weizen, Dinkel, Soja, Raps, Mais, usw. In verschiedenen Phasen des Produktionsprozesses weisen insbesondere die Feststoffe unterschiedliche Dichten, verschiedene Korngrößen mit unterschiedlicher Staubentwicklung sowie einen differierenden Feuchtigkeitsgehalt auf. Die Lagerbehälter einer Futtermittelanlage variieren in ihrer Höhe und erreichen vereinzelt bis zu 100m. Fehler, die während des Förderns, Wiegens und Mischens in der Anlage auftreten, können selten wieder ausgeglichen werden. Daher war für die Ausstattung des Futterherstellers eine verlässliche Messtechnik unerlässlich. In der Praxis hat sich das elektromechanische Messverfahren des Lots bewährt. Sollen mechanisch bewegte Teile innerhalb der Prozessbehälter jedoch vermieden werden, können stattdessen FMCW-Radar-Füllstandmessumformer oder TDR-Sensoren eingesetzt werden. Im Gegensatz zum berührungslosen Radar werden beim geführten Radar (TDR) Mikrowellen mit niedrigeren Frequenzen ausgesendet, wodurch auch bei hoher Staubintensität keine Störreflexionen erzeugt werden. Dadurch wird der Energieanteil der Mikrowelle ausschließlich zur konkreten Füllstandbestimmung verwendet. Fehlmessungen beim Einsatz in Lagerprozessen mit staubiger Umgebung werden hierdurch sicher vermieden. Auch vorhandene Verstrebungen im Prozessbehälter stellen kein Problem dar. Geführte Radarsensoren eignen sich als perfekte Lösung zur kontinuierlichen Füllstandmessung, auch unter schwierigen oder variierenden Prozessgegebenheiten, bei hohen Abzugskräften, Anbackungen oder Kondensatbildung. Sie bieten somit eine sichere Messung in festen sowie flüssigen Materialien.

Geführte Radarsensorik

Der Anlagenbetreiber entschied sich für die Installation mehrerer geführter Radarsensoren innerhalb seiner Lagerprozesse. Die TDR-Geräte zeichnen sich durch eine hohe Präzision und leichte Handhabung aus. Hochfrequente Mikrowellenpulse werden auf ein Seil oder einen Stab gekoppelt und entlang der Sonde geführt. Der ausgesendete Impuls wird von der Produktoberfläche reflektiert. Die Zeitdifferenz zwischen dem gesendeten und reflektierten Impuls wird in eine Füllhöhe umgerechnet. UWT hat jetzt sein Produktportfolio der kontinuierlichen Füllstandsensoren mit dem geführten Radar der NivoGuide-Serie erweitert. Diese kann sowohl in Feststoffen als auch Flüssigkeiten eingesetzt werden. Sie sind ATEX zertifiziert und messen in Silos, Tanks und Rohren mit gasförmiger oder staubiger Atmosphäre präzise auf 2mm genau. Der NivoGuide NG 3000 wurde speziell auf die Bedürfnisse von Feststoffen ausgerichtet während der NG 8000 für Anwendungen in Flüssigkeiten, Pasten, Schäumen, Schlämmen, Ölen sowie zur Trennschichtmessung gedacht ist.

Getreidesilos und Mehlbunker

Der NivoGuide NG 3000 kam zunächst in den Getreidesilos der Futtermittelanlage zum Einsatz. Dort kommt es insbesondere in Fertigwarensilos oder aufgrund von Kondenswasserbildung beim Netzen häufig zu Anhaftungen oder Brückenbildung am Ausleger, was zu Fehlschaltungen führen kann. In solchen Prozessbehältern ist die Seilausführung des geführten Radars zu wählen, denn diese ist mit einer speziellen PA-Beschichtung versehen, um Anhaftungen vorzubeugen. Die PA-Beschichtung verbessert auch die Abriebfestigkeit der Seile, da sich feinkörnige Schüttgüter nicht in den Maschen des Seils festsetzen können. Die Seilstärken können je nach Silohöhe und mechanischer Belastung ausgewählt werden. Diese kann bei Schüttgütern mit entsprechenden Korngrößen und hohen Abzugskräften eine Rolle spielen, was die Überlegung für die speziell für den getreideverarbeitenden Bereich ausgelegte Sondendurchführung des TDR rechtfertigt. Zusätzlich ist eine auf den Schüttgutbereich optimierte Einkopplung verbaut, die sich durch eine axiale Abstützung der Sonde im inneren des Prozessanschlusses auszeichnet. Dadurch werden die auf die Sonde wirkenden Zugkräfte optimal verteilt, was eine Belastung von bis zu 30kN (ca. 3t) ermöglicht. In ihrem konstruktiven Aufbau sind die Seile des Feststoff TDR im Unterschied zur Version für Flüssigkeiten mit verdrehten, dickeren Litzen ausgestattet. Zudem ist die Webart der Seile so, dass in Flüssigkeiten ein flexibles Seil und für Feststoffe ein eher starres Seil, das straff im Silo hängt, verwendet wird. Bei der Stabausführung der NivoGuide-Serie wird mit einem 16mm Stabdurchmesser der Widerstand gegen Verbiegung bei Oberflächenbewegung des Schüttguts beim Befüllen oder Entleeren erhöht. Der Einsatz in den engen Silobehältern des Projektes zur Endlagerung unterschiedlicher Getreideprodukte war mit der Seilausführung des NG 3000 bis zu 75m ohne Performanceverlust realisierbar. Die Montageposition erforderte hierbei einen Wandabstand von lediglich 30cm. Typische Füllguteigenschaften wie Feuchtegehalt, Mischverhältnis oder Korngröße spielten keine Rolle. Auch bei sich ändernden Prozessbedingungen von Temperatur, Druck oder spezifischen DK-Werten des Getreides wird die Genauigkeit des Messergebnisses nicht beeinflusst.

Diagnose und Visualisierung

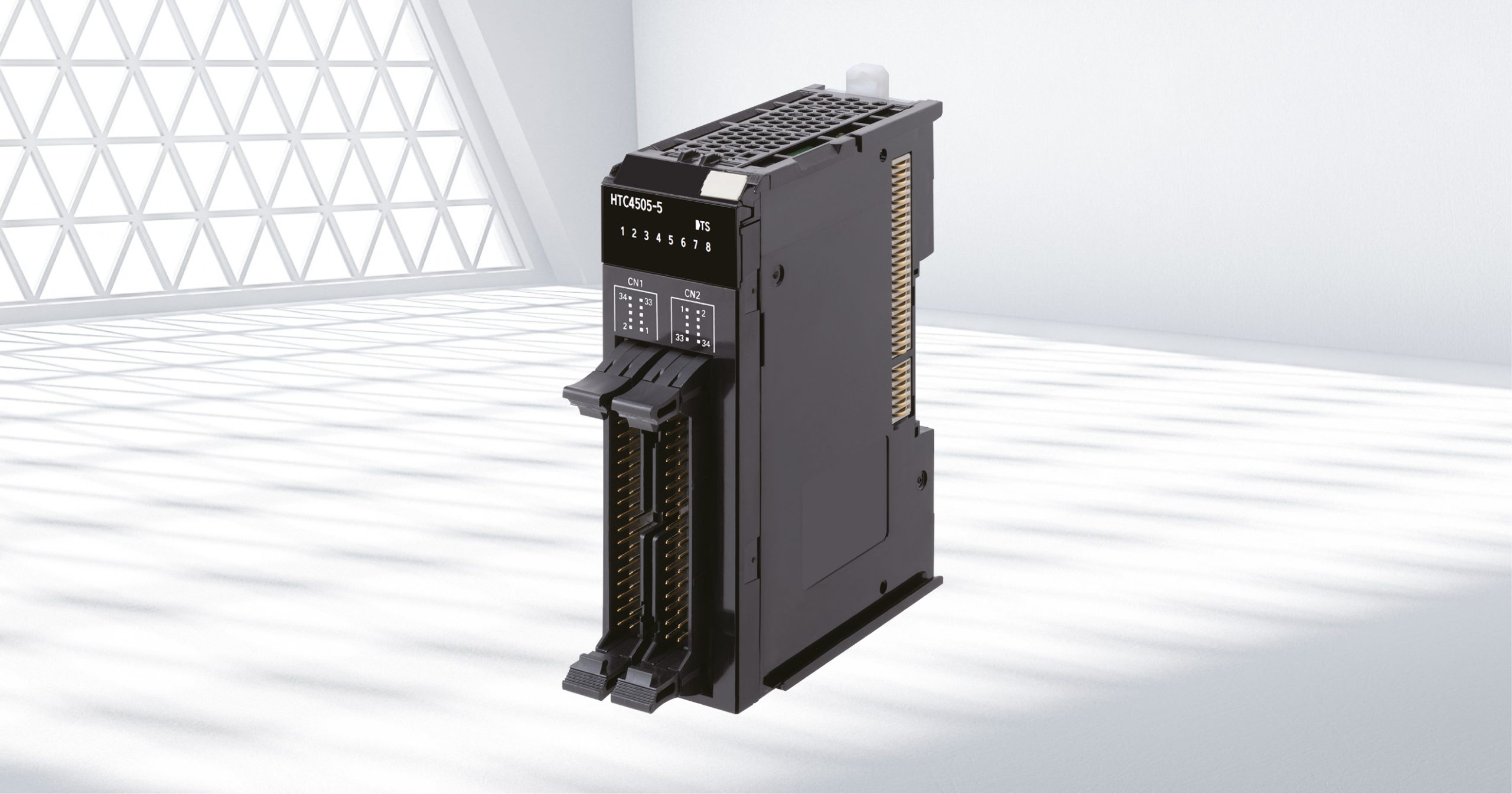

Die Messung beruht auf Echokurven, welche aufgezeichnet und ausgewertet werden. Im Laufe der Zeit lernt der Sensor sozusagen dazu und weiß, welche Signale sich verändern und welche sich konstant an einer Stelle befinden. Störende Einbauten können so identifiziert und Einsätze von Servicetechnikern aufgrund fehlerhafter Füllstandsignale vermieden werden. Das Programmierelement mit einem aufsteckbaren Anzeige- und Bedienmodul sowie einem Deckel mit Sichtfester ermöglicht ein nutzerfreundliches Bedienen des TDR NivoGuide. Umfangreiche Diagnosefunktionen sorgen zudem für eine sichere Funktion. Eingestellte Daten können gespeichert und problemlos auf andere geführte Radargeräte übertragen werden, was eine Zeitersparnis des Installationsvorgangs zur Folge hat. Die optimale Anpassung des Sensors an die Applikation erfolgt mittels intuitiver, menügeführter Schnellinbetriebnahme in fünf Schritten. Anwender mit gestreut platzierten Lagersilos erachten es immer notwendiger, diese auch mit einer zentralen automatisierten Visualisierung und Überwachung der Daten auszustatten. Detektierte Messergebnisse der Sensoren werden mit einer Software dargestellt und sind jederzeit vom Bildschirm aus abrufbar. Durch eine effektive Silologistik erhöht sich auch Transparenz und Planungssicherheit für den Anlagenbetreiber. Die TDR-Reihe des NivoGuide beinhaltet ein analoges 4 bis 20mA HART-Signal für die Auswertesysteme. Die nachfolgende Datenvisualisierung liefert für eine transparente Futtermittelherstellung Füllstände in Höhe, Prozent, Gewicht oder Volumen. Trends können gespeichert und E-Mails über Füllstände oder Silovollmeldungen aktiviert werden. Somit wird eine effektive Routenplanung und gezielte Bevorratung sichergestellt. Diese zeigt sich vor allem in der Optimierung des Materialflusses und resultiert oft in einer hohen Kosteneinsparung.