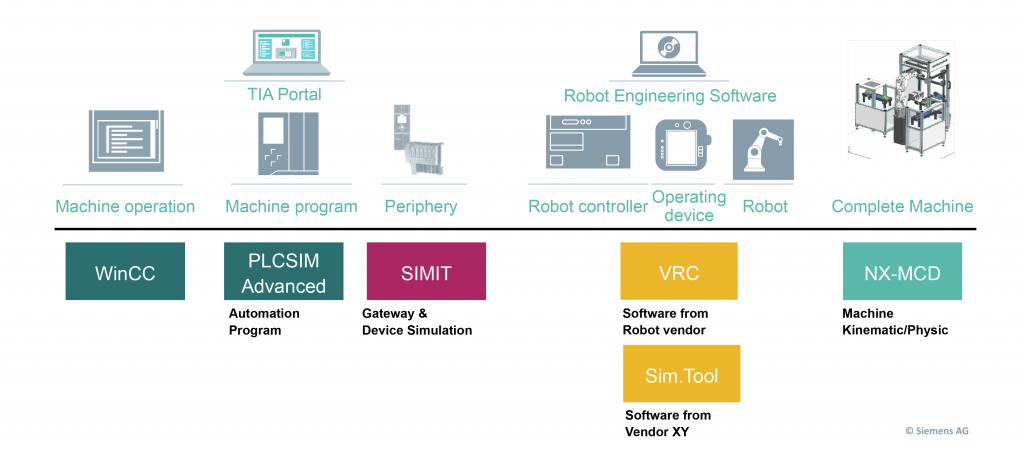

Im Folgenden wird daher die Simulation einer komplexen Zelle bestehend aus einer die Zelle steuernden SPS und Industrierobotern beschrieben. So können alle Schritte der virtuellen Inbetriebnahme abgebildet werden. Im Fokus standen die Roboterhersteller Fanuc, Yaskawa und Universal Robot. Anspruch der dargestellten Lösung war es, dass sowohl das SPS-Programm als auch das Roboterprogramm unverändert von der Simulation in die reale Hardware übernommen werden können. Die Komponenten des realen Systems sind in Abbildung 2 in den Komponenten des simulierten Systems gegenüber gestellt. Die 3D-Visualisierung und Kinematiksimulation erfolgen durch den Mechatronics Concept Designer (NX-MCD), der nahtlos in die NX-Umgebung integriert ist und auf dem CAD-Modell aufsetzt. So kann jederzeit zwischen Maschinendesign und Simulation gewechselt werden. Die Simulation der Simatic-SPS erfolgt durch PLCSim Advanced. Sowohl dieses Tool als auch NX-MCD bieten eine Schnittstelle zur Software Simit, die die Simulation des Feldbusses und des Verhaltens der Feldbusteilnehmer übernimmt.

Zentrales Element der Simulation

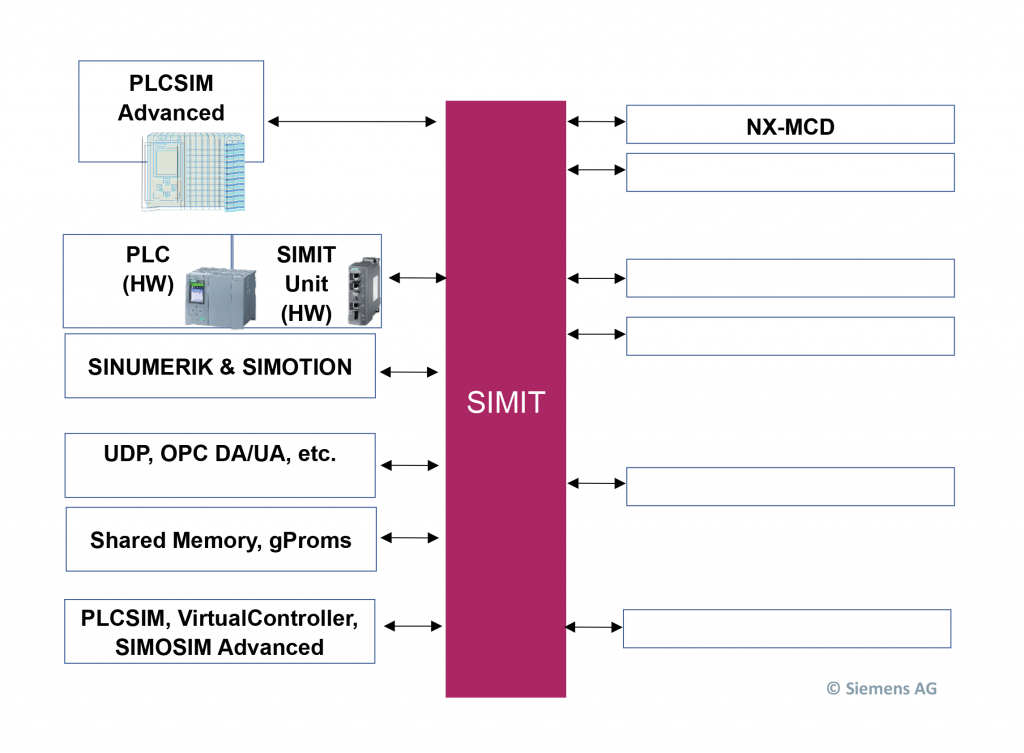

Simit bildet das zentrale Element für die Simulation und verbindet alle Komponenten miteinander. Dies geschieht über Kopplungen, die als Plug-In beliebige externe Simulationsumgebungen einbinden können. Kopplungen stellen Signale bereit, die nach Richtung (Ein- oder Ausgabe) und Typ (Analog-, Integer- oder Binärwert) unterschieden werden. Die Aufgabe der Kopplung besteht somit in der Bereitstellung der Signale des Kopplungspartners sowie in der Steuerung der Kommunikation zwischen Simit und dem Kopplungspartner. Die Konfiguration der Kopplung erfolgt aus Simit heraus.

Szenario der virtuellen Inbetriebnahme

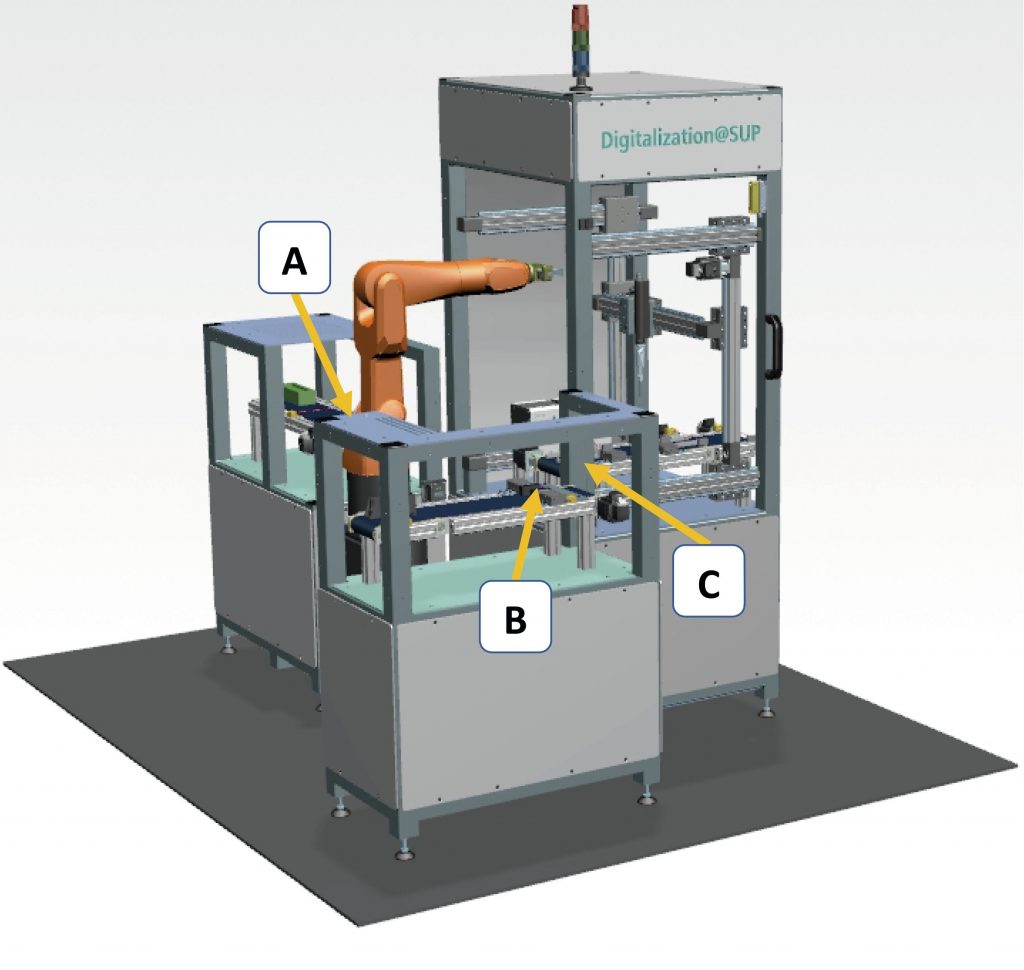

Die erzielten Ergebnisse resultieren aus einer von Siemens beauftragten Studie an das Fraunhofer IPK zur Integration der Simulationsumgebungen unterschiedlicher Roboterhersteller. Im realen System sollte der Roboter jeweils über Profinet an die SPS angeschlossen sein. Für die Simulation mussten daher Lösungen zur Anbindung der herstellerspezifischen Robotersimulationen an Simit geschaffen werden. Hierzu wurden Plug-Ins für Simit entwickelt. Das SPS-Programm wird in dieser Umgebung von PLCSim Advanced simuliert, das Roboterprogramm vom Hersteller-Tool. Simit und die Plug-Ins sorgen für die Simulation des Feldbusses und verbinden so SPS und Roboter. Diese Umgebung ermöglicht Entwicklung und Test von SPS- und Roboterprogramm sowie die anschließende Übertragung des Codes ohne Anpassungen in die reale Hardware. Betrachtet wurden die Simulationsumgebungen Roboguide von Fanuc, MotoSim EG-VRC von Yaskawa sowie UR Sim von Universal Robot. Im zu simulierenden Szenario werden zwei Bauteile über zwei separate Transportbänder angeliefert, von einem Roboter von den Positionen A und B aufgenommen und an Position C gefügt. Der Roboter und Greifer werden von der Robotersteuerung angesteuert, die Steuerung der Transportbänder und der Maschine sowie die Synchronisation mit dem Roboter erfolgt über eine SPS. Um die Simulation zu bedienen, muss die Robotersteuerung die Achswinkel des Roboters sowie das Steuersignal des Greifers ausgeben.

Herausforderung Feldbus

Im realen System wird die SPS als Profinet-Master und die Robotersteuerung als Profinet-Slave betrieben. Dieses Verhalten muss für die virtuelle Inbetriebnahme in der Simulation nachgebildet werden. Simit greift auf die I/O-Daten von PLCSim Advanced über eine Kopplung zu und stellt diese als Signale zur Verfügung. Anbindungen der Robotersteuerungen an Simit sind aktuell meist noch nicht verfügbar. Es existieren aber für alle untersuchten Roboter-Simulations-Tools Möglichkeiten zum Datenaustausch, auf die im Folgenden näher eingegangen wird. Universal Robot bietet für die Kommunikation mit der Robotersteuerung das Protokoll RTDE (Real-Time Data Exchange) an. Hiermit kann der Status (u.a. Achswinkel) des Roboters und der Zustand der digitalen I/O-Signale der Steuerung abgefragt werden. Die über Profinet bereitgestellten Bit-, Ganzzahl- und Fließkomma-Register können gelesen und geschrieben werden. Das Schreiben von Input-Signalen der Steuerung in der Simulation ist mit RTDE nicht vorgesehen. Die Simulation des Greiferzustandes, der über Digital-Eingänge der Robotersteuerung gemeldet werden sollte, ist somit nicht möglich. Fanuc bietet für Roboguide das ‚Fanuc Robot Interface‘ als Erweiterung an. Dieses ActiveX-Modul ermöglicht den Zugriff auf alle relevanten Daten, also die Positionswerte der Achsen sowie die verschiedenen Register im I/O-Bereich der Steuerung. Ein Zugriff auf Ebene des Feldbusses ist nicht möglich. Innerhalb der Robotersteuerung erfolgt ein frei konfigurierbares Mapping der Feldbus-I/O-Bereiche auf die I/O-Bereiche der Steuerung. Dieses Mapping muss von Hand mit Simit nachgebildet werden. Yaskawa bietet für MotoSim EG-VRC eine Plug-In-Schnittstelle an. Neben dem Simit-Plug-In wurde daher ein MotoSim-EG-VRC-Plugin entwickelt. Ein Zugriff auf Ebene des Feldbusses ist in der Simulation nicht vorgesehen. Das Plug-In interagiert mit dem I/O-Bereich der Steuerung, in den die Feldbus-I/O-Bereiche eingeblendet werden. Aus der Projektierung der Robotersteuerung müssen daher die resultierenden I/O-Adressen innerhalb der Steuerung entnommen werden und damit die Simit-Kopplung parametriert werden. Wie den obigen Beschreibungen zu entnehmen ist, kann die Funktion vollständig umgesetzt werden. Die größte Komplexität entsteht durch die verschiedenen Adressierungen, die nur durch eine sorgfältige Dokumentation beherrschbar bleiben.