Anlagen und Prozesse, die nicht digitalisiert und kommunikativ in das Unternehmensnetzwerk integriert sind, weisen eine geringe Flexibilität auf. Sind sie gemäß Industrie 4.0 aufgebaut, passen sich die Fertigungsabläufe, Betriebsmittel und Teilnehmer jedoch selbständig an neue Herausforderungen an. Die SPS lesen neue Informationen nun aktiv ein, verarbeiten sie und steuern die Herstellungsprozesse entsprechend. Unerwartete Ereignisse führen weder zu Produktionsausfällen noch zu einer Verschlechterung der Qualität. Auf diese Weise lassen sich einerseits Produkte in Losgröße 1 zu den Kosten einer Massenfertigung herstellen. Auf der anderen Seite ist die Produktion durch eine Bestandsreduzierung oder einen kontinuierlichen Durchfluss wirtschaftlich organisiert. Das adaptive Verhalten macht die Fertigungssysteme darüber hinaus robust gegen Störgrößen jeder Art sowie flexibel im Hinblick auf eine größtmögliche Effizienz. Stellt sich die Frage, ob sich die gemäß Industrie 4.0 realisierten Prozesse für den Anwender komplexer gestalten? Dies ist nicht der Fall, denn die hohe Intelligenz und Lernfähigkeit des Systems sorgt dafür, dass ihm vorrangig die gerade erforderlichen Informationen angeboten werden. Der Anwender sieht also die Daten und Optionen, die er in der aktuellen Situation benötigt. Seine Erfahrungen bei der Umsetzung der Aufgaben sowie der Behebung von Störungen werden zudem ausgewertet, um die zukünftige Bereitstellung relevanter Informationen weiter zu verbessern. Das Bedienen der Applikation sowie das Treffen von Entscheidungen werden somit einfacher und nicht schwieriger.

Darstellung nur der gerade relevanten Informationen

Phoenix Contact setzt in seinen Produktionsbereichen bereits auf eine durchgängige Digitalisierung, wie das Beispiel der Trennverstärker zeigt, die eine störungsfreie Signalübertragung sicherstellen. Hier ist der Herstellungsprozess im Hinblick auf die Kommunikation zwischen Produkt, Mensch und Maschine optimiert. Über einen Web-Konfigurator können die Kunden beispielsweise die Art des Ein- und Ausgangssignals des Trennverstärkers wählen. So ergeben sich mehr als 1.000 verschiedene Gerätevarianten. Damit trotzdem kleine Chargen zwischen fünf und 480 Stück wirtschaftlich gefertigt werden können, müssen Mensch und Maschine schnell und effizient arbeiten. Nach dem Auftragen der Lötpaste und der SMD-Bestückung werden jeweils vier Leiterplatten auf korrekte Bestückung geprüft. Im Anschluss an das Löten trennt eine Stanze die Leiterplatte aus, die auf einen Warenträger gelegt und in den Umlauf der Anlage eingeschleust wird. Danach erfolgt die Laserbeschriftung, Aussparungen werden gefräst und das Gehäuse fertiggestellt. Anschließend wird die Leiterplatte eingelegt und verlötet. Im nächsten Schritt implementiert ein Roboter die Firmware des entsprechenden Modultyps. Daran schließen sich ein High-Voltage- und ein elektrischer Endtest an. Wird ein Auftrag in die Produktionslinie eingelastet, entsteht zunächst der Arbeitsplan. Sobald sich das Produkt auf dem Warenträger befindet, stellt ein dort integrierter RFID-Chip die Verbindung zu den Informationen her, die das übergeordnete System liefert. Der Maschinenbediener kommt an seinem Arbeitsplatz drei Mal mit dem Gerät in Kontakt und muss jeweils unterschiedliche Tätigkeiten durchführen. Er liest zum Beispiel den RFID-Chip aus, sodass er das Druckbild mit den auf dem Industrie-PC (IPC) angezeigten Vorgaben vergleichen kann. Außerdem legt er Platinen ein und verpackt die fertigen Module. Da dem übergeordneten System der jeweilige Bearbeitungszustand des Geräts über den RFID-Chip bekannt ist, werden am IPC nur die Informationen oder Optionen dargestellt, die für die aktuelle Aufgabe erforderlich sind, damit die Variantenvielfalt beherrschbar bleibt.

Zuordnung der digitalen Daten zu den jeweiligen realen Produkten

Im unternehmenseigenen Werkzeugbau von Phoenix Contact erschließt die durchgängige Verwendung digitaler Daten ebenfalls erhebliches Verbesserungspotential. Die Mitarbeiter stehen hier vor der Herausforderung, komplexe Spritzgießwerkzeuge für die Herstellung filigraner Kunststoffteile in immer kürzerer Zeit zu entwickeln und zu fertigen. Zur Optimierung der Prozesse werden die digitalen Daten dem entsprechenden physikalischen Werkzeug eindeutig zugeordnet. Durch die Verbindung zu den übergeordneten Systemen stehen Informationen wie Kosten oder Materialart projektbezogen zur Verfügung. Digitale Boards liefern die Datengrundlage für die anstehenden Maßnahmen. Aufgrund des Datentransfers in das SAP-System sowie interne Plattformen liegen alle Informationen vor, die gerade im jeweiligen Arbeitsbereich zur Entscheidungsfindung notwendig sind. Angaben wie der Projektstatus, Kosten, Termine oder Material fließen somit in die Überlegungen ein. Der Datentransfer funktioniert dabei in beide Richtungen: Auf Änderungen, die am digitalen Board vorgenommen werden, können sämtliche weitere Prozesse im Unternehmen via SAP zugreifen. Um für jeden Arbeitsschritt die relevanten Informationen zur richtigen Zeit am richtigen Ort zugänglich zu machen, setzt der Werkzeugbau ein Informationssystem ein, das alle Projekte weltweit transparent visualisiert. In Blomberg sind die digitalen Boards daher ein fester Bestandteil des täglichen Gemba-Walks. Die Idee des japanischen Begriffs Gemba kommt aus dem Lean Manufacturing und bedeutet, dass sämtliche Herausforderungen sichtbar sind und die Verbesserungsansätze direkt vor Ort entwickelt werden.

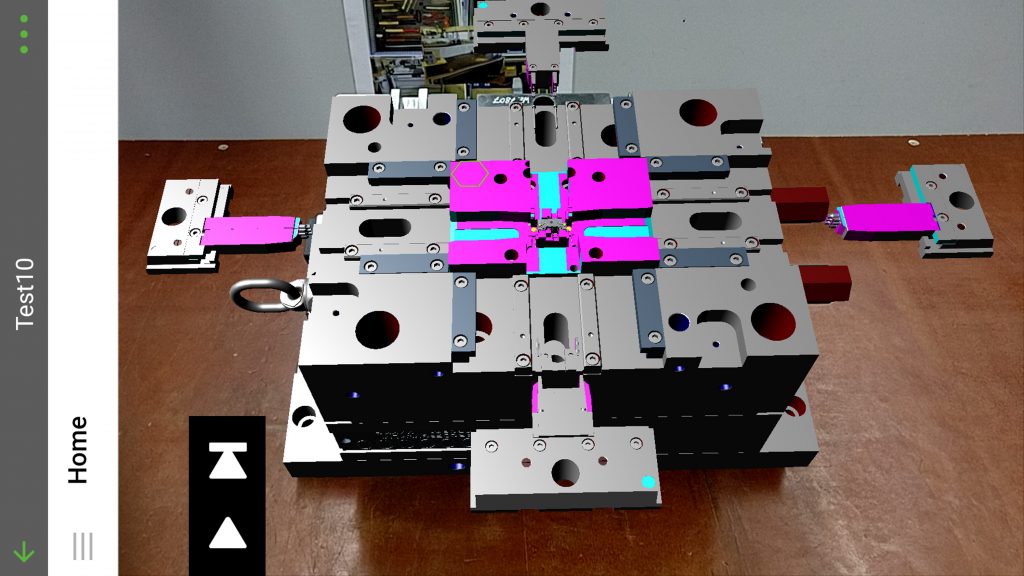

Unterstützung bei der Positionierung durch Augmented Reality

Zur Umsetzung des Zukunftsprojekts Industrie 4.0 werden sich die Realität und die virtuelle Welt noch enger verbinden. Augmented Reality – also die computergestützte Erweiterung der Realität – unterstützt im unternehmenseigenen Werkzeugbau bereits bei der Festlegung der Koordinaten zur Positionierung von Auswerfern. Je Werkzeug müssen bis zu 200 Positionen exakt definiert werden. Dazu wird die ursprünglich erstellte Zeichnung dem realen Zustand mit einer 3D-Brille oder auf dem Bildschirm des Industrie-PCs überlagert. Zunächst entsteht das Werkzeug folglich als digitaler Zwilling in der Software. Aus diesen Daten wird ein 3D-Modell generiert. Anschließend nimmt eine fest installierte Kamera das echte Werkzeug auf. Indem das digitale Modell nun auf das Foto des realen Werkzeugs gelegt wird, erkennt der Mitarbeiter Abweichungen und erhält genaue Handlungsanweisungen. Im Vergleich zur bisherigen Vorgehensweise lässt sich der Zeitaufwand so deutlich reduzieren.