Wassersport liegt in Deutschland im Trend. In den über 3.000 Häfen und bewirtschafteten Liegeplätzen machen mehr als 500.000 Motor- und Segelboote fest. Pro Jahr kommen rund 7.000 neue Bootseigner hinzu. Doch die Boote befinden sich nicht immer in der Marina. So mancher Besitzer bringt sie an Land, weil an ihrem Rumpf gearbeitet werden muss oder sie vor den widrigen Wetterbedingungen des Winters geschützt werden sollen. Dazu sind die teils schweren Wasserfahrzeuge zu transportieren – sei es auf dem Hafengelände oder der Straße. Hier tritt die Firma Weber auf den Plan. Bereits in der dritten Generation stellt das mittelständische Familienunternehmen aus Bodman-Ludwigshafen Hafentrailer, hydraulische Hubsysteme für das Bootstransport- und Lagergewerbe sowie Systemlösungen für Werften und Hafenanlagen her. Bedingt durch den nahen Bodensee kam Wilhelm Weber in den 1960er-Jahren die Idee, besonders standsichere und langlebige Hafentrailer zu bauen. Heute leiten Sohn Berthold und Enkel Maximilian den Betrieb, der stetig wächst. 2003 musste daher eine neue Produktionshalle errichtet und 2011 das Unternehmensgelände vergrößert werden. Schließlich sind „die Grünen von Weber“ weltweit bei Bootsbesitzern bekannt und beliebt. Das Portfolio des Sondermaschinenbauers umfasst Hafentrailer bis 6km/h für den Betrieb in Häfen und Marinas sowie Versionen bis 25km/h mit einer Straßenzulassung. Außerdem gibt es Straßentrailer, die mit einer Geschwindigkeit bis 100km/h bewegt werden können. Die Tragfähigkeit der Gefährte beträgt derzeit bis zu 32t. Die einzelnen Varianten zeichnen sich unter anderem durch eine Achsschenkellenkung, biegesteife Träger, kardanisch selbsteinstellende Auflagen sowie Ballonräder für eine perfekte Eigenfederung aus.

Sicheres Abarbeiten selbst komplexer Fahrbewegungen

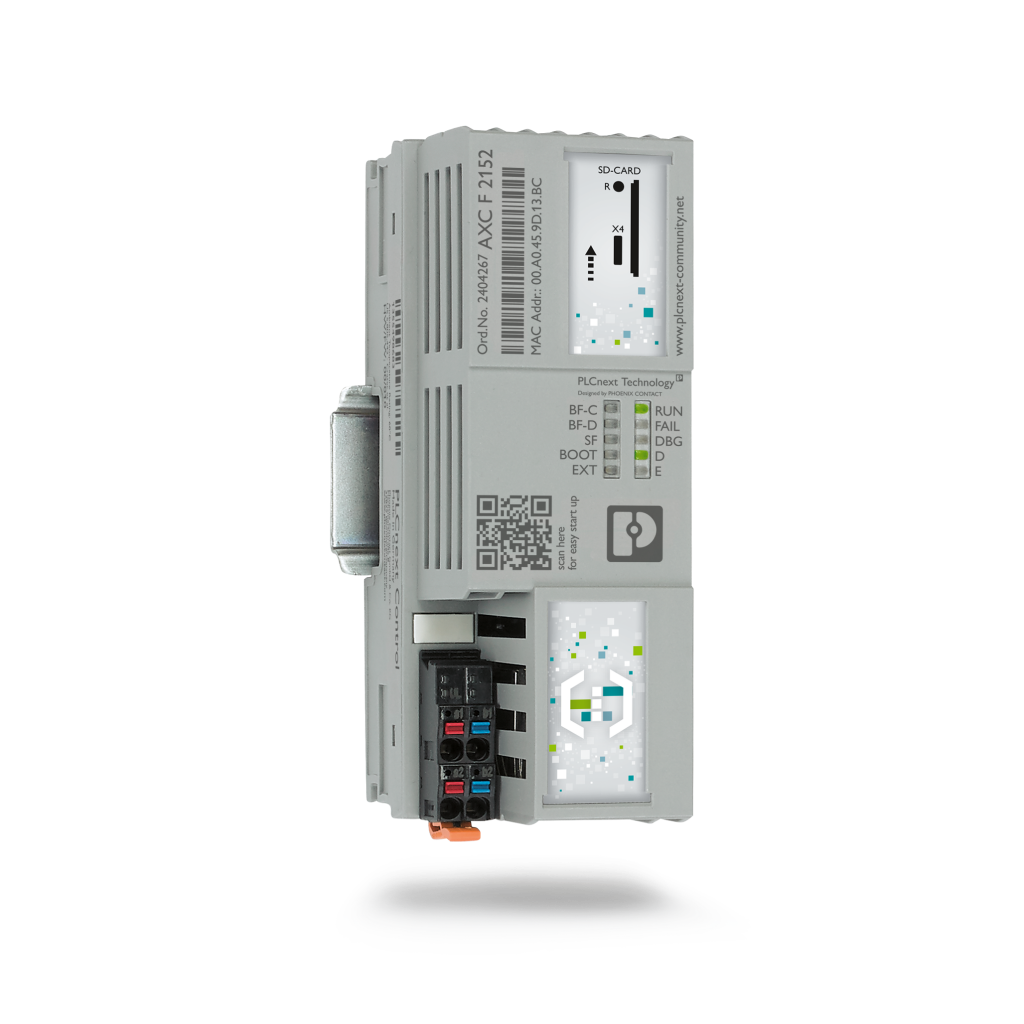

Das sichere Bewegen derart hoher Nutzlasten erweist sich als eine spezielle Herausforderung. Gesellen sich noch Allradantrieb und Einzelradlenkung hinzu, müssen die im Transportsystem verbauten Sensoren und Aktoren jederzeit fehlerfrei sowie ohne Verzögerung zusammenarbeiten. Hier in der mobilen Hydraulik eine Anlagensteuerung zu verwenden, stellt eher die Ausnahme als die Regel dar. Hydraulische Aktuatoren, deren Versorgung eine elektrische Pumpe übernimmt, werden für sämtliche Arbeitsvorgänge genutzt. Ventilblöcke, welche die elektrische Leistungsversorgung und Stellsignale trennen, steuern die Ölmotoren für den Fahrantrieb sowie Hubzylinder zum Handling der Nutzlast. Auf diese Weise ist eine konventionelle Kurvenfahrt ebenso möglich wie der Betrieb im Hunde- oder Krebsgang, wobei die Fahrgeschwindigkeiten und Leistungsklassen der Hafentrailer automatisch den jeweiligen Erfordernissen angepasst werden. Die Gefährte lassen sich problemlos durch eine einzelne Person bedienen, die sie auch ferngesteuert aus sicherer Position verfahren und anheben kann. Eine konventionelle Zugmaschine ist nicht erforderlich. Das Eingangssignal der Funkfernbedienung wird direkt von einer PLCnext-Steuerung von Phoenix Contact verarbeitet, sodass die logischen Bedienfunktionen völlig von den tatsächlichen mechanischen Funktionen entkoppelt sind. Die komplexen Fahrbewegungen sowie das sichere Abarbeiten der Abläufe bedingen eine offene und leistungsfähige SPS wie den AXC F 2152. Die PLCnext-Control, die um bis zu 63 Standard- und Funktionsmodule der Produktfamilien Axioline und Inline erweitert werden kann, ist für die Programmierung in IEC61131-3 und Hochsprache ausgelegt. Neben Profinet unterstützt die Steuerung zahlreiche Protokolle wie http, https, FTP, OPC UA, SNTP, SNMP, SMTP, SQL, MySQL und DCP. Zur Anbindung an die Proficloud von Phoenix Contact muss einfach ein auf dem Gerät angebrachter QR-Code gescannt werden. Über Apps wie AWS IOT Client, IXON Cloud Connector oder MQTT Client, die vom digitalen Marktplatz PLCnext Store herunterladbar sind, lässt sich die SPS zudem an weitere Clouds ankoppeln.

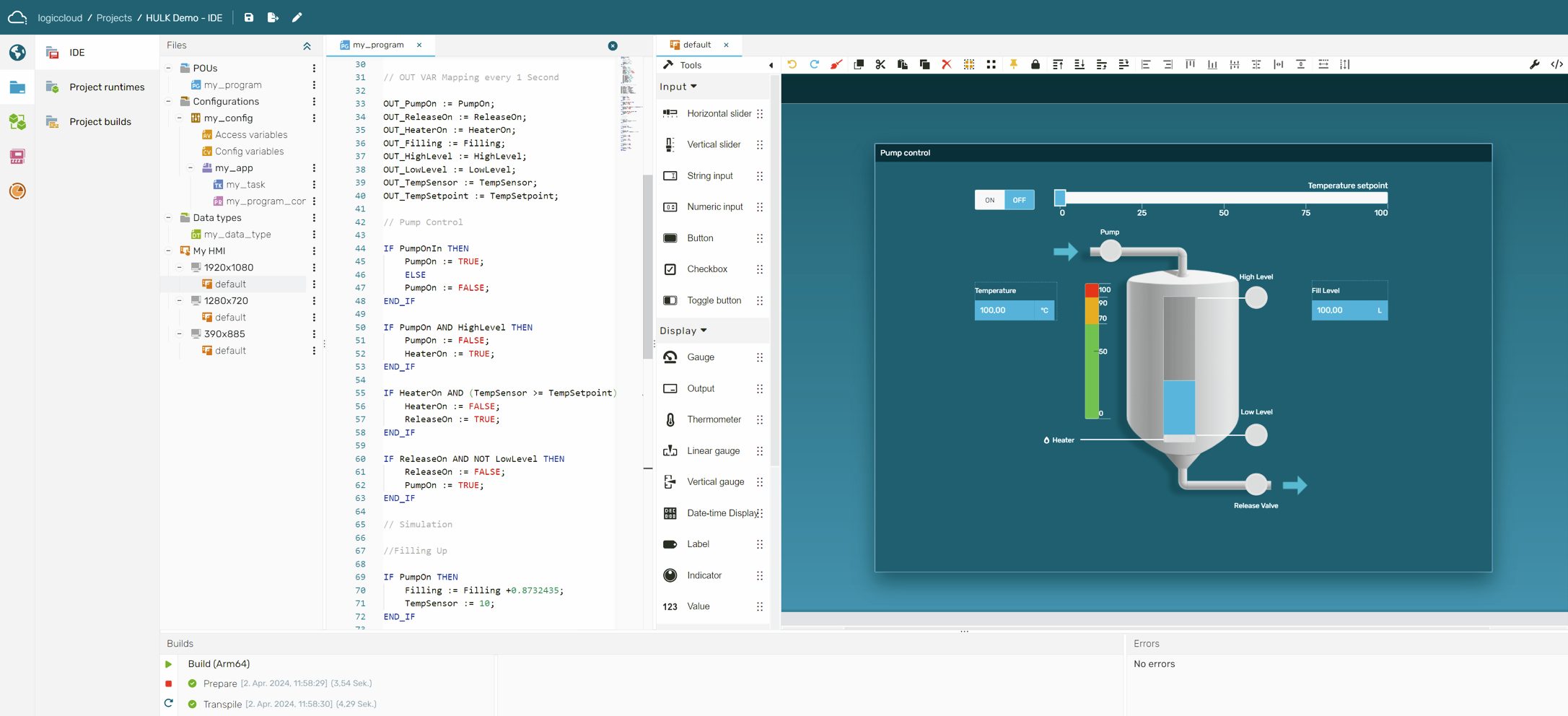

Komfortable Erzeugung wiederverwendbarer Programmcodes

Programmiert wurde die Applikation mit der Engineering-Umgebung PLCnext Engineer. Die modulare Plattform vereint alle Engineering-Aufgaben in einem Tool und ermöglicht somit eine anwenderfreundliche Konfiguration, die Standard- und sichere Programmierung gemäß IEC61131-3 respektive IEC61508, eine webbasierte Visualisierung sowie die Diagnose des Gesamtsystems. Zusätzliche Funktionen und Schnittstellen lassen sich einfach über Funktions-Add-ins integrieren. Die Software zeichnet sich ferner durch ihr ansprechendes Design, eine objektorientierte Programmierung sowie User-optimierte Bedienoberflächen aus. Entwicklungsingenieur Tobias Feindler stellt dazu fest: „Mit PLCnext Engineer können wir wiederverwendbaren Programmcode komfortabel erzeugen. Die grafische Unterstützung macht die Nutzung der Module nachvollziehbar und erlaubt die Pflege einer standardisierten und dokumentierten Codebasis bei freier Wahl der bevorzugten Paradigmen.“ Als besonders augenfällig zeigen sich die Vorteile von PLCnext Engineer bei der Implementierung der angetriebenen Lenkachsen. Zur Realisierung dieser Aufgabenstellung haben Weber und sein Team ein Konzept von beliebig vielen virtuellen Achsen zur freien Wahl des Lenkpunkts umgesetzt. Je nach notwendigem Fahrszenario können die Lenkfunktionen gespiegelt, imitiert oder gesperrt werden, wobei sich die zum Teil stark abweichenden Abrollwege dynamisch ausgleichen lassen. Und schließlich sind die einzelnen Komponenten im Reparatur- respektive Servicefall einfach ersetz- sowie Fehler wegen der transparenten Definition der Subsysteme besser eingrenzbar. Darüber hinaus erleichtern die einheitlichen Signalwege für Statuscodes die Suche nach der Störung über Systemgrenzen hinweg.

Durch Nutzung der Engineering-Plattform PLCnext Engineer lassen sich Entwicklungszeiten deutlich verkürzen – Bild: Weber GmbH & Co. KG

Geschäftsführer Maximilian Weber (hinten) und seinen Mitarbeiter Tobias Feindler hat die komfortable Programmerzeugung in der Engineering-Umgebung PLCnext Engineer überzeugt. – Bild: Weber GmbH & Co. KG

Geschäftsführer Berthold Weber (vorne) hat festgestellt, dass die PLCnext Technology dazu beiträgt, dass die Trailer wirtschaftlicher hergestellt und eingesetzt werden können. – Bild: Weber GmbH & Co. KG

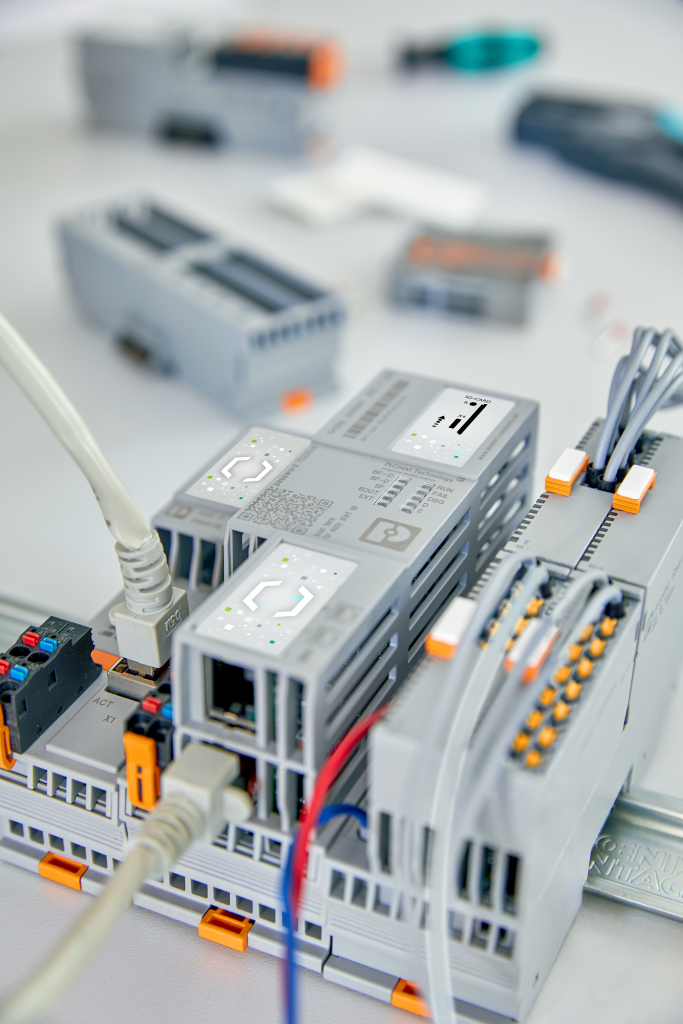

Die PLCnext-Steuerung lässt sich flexibel um die jeweils benötigten I/O-Module erweitern – Bild: Phoenix Contact Deutschland GmbH

Der AXC F 2152 lässt sich in IEC61131-3 ebenso wie in Hochsprache programmieren – Bild: Phoenix Contact Deutschland GmbH

Einfache Erweiterung des Systems

Geschäftsführer Berthold Weber ist ebenfalls von der Automatisierungslösung auf Basis des offenen Ecosystems PLCnext Technology überzeugt: „Durch die Wahl standardisierter Industriekomponenten von Phoenix Contact, die optimal aufeinander abgestimmt sind, lassen sich unsere Sondermaschinen mit entkoppelten Modulen wirtschaftlich sinnvoll produzieren und einsetzen. Aufgrund der PLCnext Technology können die Mitarbeiter dabei sämtliche Funktionen frei in der von ihnen präferierten Programmiersprache erstellen.“ Mit dem Ecosystem sind auch Systemerweiterungen einfach möglich, beispielsweise zur Unterstützung der Flurförderplanung mittels (teil-)autonomer Arbeitsgänge oder alternativer Bedienelemente wie Tablet-PCs zur Stellflächenplanung mit Grundrissen. Wenn es die Kunden wünschen, kann Weber für die Trailer jetzt ebenfalls einen Telemetrie-Service oder eine vorausschauende Wartung anbieten, denn die Steuerung bietet die erforderlichen Schnittstellen. Sogar die automatische Durchführung von Software-Updates ist machbar. Durch die Verwendung einer modernen und zukunftsfähigen Industriesteuerung inklusive der entsprechenden Engineering-Umgebung entfalten die mobilen Lösungen von Weber nun ihr volles Potenzial. Die Kunden profitieren von verbesserten Funktionen und neuen Dienstleistungsangeboten, während der Sondermaschinenbauer die Trailer wirtschaftlicher fertigen kann sowie den hohen Ansprüchen der Anwender – etwa in puncto Langlebigkeit – gerecht wird.