Die Petronor S.A. wurde 1968 in Muskiz nahe der baskischen Stadt Bilbao gegründet. Das Unternehmen betreibt heute die größte Raffinerie Spaniens, in der jährlich rund 11Mio. Tonnen Kohlenwasserstoffe verarbeitet werden. Während des Verarbeitungsprozesses wird das Rohöl mehrfach erhitzt, wodurch sich seine verschiedenen Inhaltsstoffe nach ihrer Dichte in Destillationskolonnen separieren. Zu den wichtigsten Bestandteilen zählen dabei Butan, Propan, Naphtha, Kerosin, Benzin, Diesel, Heizöl, Koks und Asphalt. Diese Stoffe werden dann veredelt und auf standardisierte Werte harmonisiert, damit die Kraftstoffe an jeder Tankstelle die gleiche Qualität aufweisen. Zum Veredelungsprozess gehören das Entziehen von Schwefel und das Zusetzen von Additiven. Aufgrund der umliegenden Berge und der Ortschaft Muskiz kann sich die Raffinerie räumlich nicht weiter ausdehnen. Daher befinden sich auf dem Gelände weniger Tankbehälter, als dies bei Raffinerien vergleichbarer Größe der Fall ist. Um mit der limitierten Tankanzahl entsprechende Fertigungskapazitäten zu erreichen, müssen die Grundstoffe vielfach transportiert werden. Zwischen den Tanks, die ein Fassungsvermögen von bis zu 110.000m³ haben, erfolgen täglich etwa 100 Verlagerungen.

Reduzierter Installationsaufwand

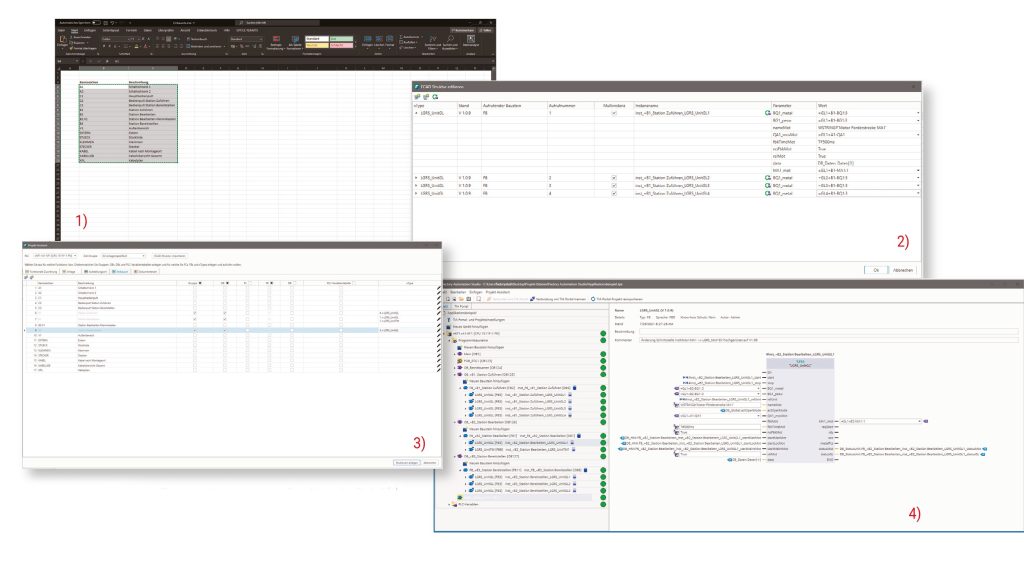

Petronor hat bereits 2012 mit der Einführung eines neuen Scada-Systems sowie der gleichzeitigen Modernisierung der Infrastruktur im Feld begonnen. In diesem Zusammenhang wurde ein Fokus auf die Überwachung der internen Produktbeförderung gelegt. Außerdem können durch eine falsche Ventilstellung zahlreiche Kosten für die Nacharbeiten entstehen. Das erarbeitete Konzept sieht die Vernetzung der beteiligten Prozesselemente – wie Pumpen, Ventile und Drucksensoren – über Modbus-RTU durch ein RS-485-Bussystem vor. Als die Wirtschaftskrise 2009 ebenfalls in Spanien ankam, wurden die geplanten Budgets gekürzt, sodass diese Lösung nicht mehr umgesetzt werden konnte. Unter dem erheblichen Kostendruck suchten die Verantwortlichen nun nach Alternativen. „Während unserer Recherchen sind wir auf das Funksystem Radioline aufmerksam geworden“, berichtet José Maria Elexpe Rovira, Projektingenieur in der Abteilung für Optimierungen und Steuerungen. „Mit der Wireless-Lösung konnten wir die RS-485-Verkabelung durch eine drahtlose Datenübertragung ersetzen und somit den Installationsaufwand erheblich reduzieren. Neben der Kostenersparnis haben uns aber ebenso die hohe Flexibilität und Sicherheit von Radioline sowie die positiven Erfahrungen von Anwendern aus anderen industriellen Bereichen überzeugt“, führt José Maria weiter aus.

Zuverlässigkeit unter Beweis gestellt

Das Funksystem musste seine Zuverlässigkeit und Störsicherheit jedoch zunächst in einer Testapplikation unter realen Bedingungen belegen. Dazu wurden Messwerte sowohl über die bestehenden Leitungen als auch parallel via Funk weitergeleitet und in der Leitwarte mitgeschrieben. Die Technologie Trusted Wireless, auf der das System basiert, stellte ihre hohe Verfügbarkeit hier unter Beweis. Gleiches gilt für die Koexistenz zu anderen in der Nähe funkenden Systemen, denn in Teilbereichen der Raffinerie nutzt Petronor Wlan. Nachdem die drahtlose Kommunikation zwei Jahre lang erfolgreich getestet worden war, wurde mit der Umrüstung der Infrastruktur im Feld begonnen. Zu diesem Zweck sind im ersten Schritt mehr als 2.200 Ventile mit sogenannten VPI (Valve Position Indicator) ausgerüstet worden, die eine Fernüberwachung der Ventilstellung über Endschalter ermöglichen. Parallel erstellten die Spezialisten des System Managements Oil & Gas von Phoenix Contact die Schaltschrank-Konzepte für die Erfassung der rund 4.400 Feldsignale aus der ATEX-Zone. Die Lösung basiert auf dem modularen I/O-System Inline, wobei Kommunikationsköpfe für Modbus-RTU und Ex-Module zum Einsatz kommen.

Ausbau des Funknetzes flexibel möglich

Die Radioline-Module fungieren als drahtloser Kabelersatz für die Modbus-RTU-Übertragung zur Leitwarte. Sie arbeiten im 2,4GHz-ISM-Band und sind damit weltweit verwendbar. In der Petronor-Raffinerie wurden die 360 Stationen auf sieben Funknetze verteilt, die sich an den einzelnen Anlagenteilen orientieren. Innerhalb des Funknetzes dient jede Funkstation ebenfalls als Repeater für weiter entfernt gelegene Stationen. Das so aufgebaute Mesh-Netzwerk erlaubt die selbständige Reparatur des Funknetzes, wenn eine Station ausfällt. Darüber hinaus kann jedes Teilnetze zukünftig auf bis zu 250 Funkstationen ausgebaut werden, sodass eine großzügige Reserve für die weitere Digitalisierung der Raffinerie vorhanden ist. Der Leitwarte liegen die Daten zu Ventilstellungen, Tankinhalten und Pumpenstati nun kontinuierlich vor. So können der Materialtransport durch die Leitungsnetze zentral überwacht sowie Flüssigkeiten und Gase von einer definierten Quelle an das festgelegte Ziel befördert werden. Die kostspielige Kontamination verschiedener Produkte lässt sich also sicher vermeiden. Außerdem reduziert sich die Belastung der als Field Operator tätigen Mitarbeiter deutlich, weil die Routen für den Materialtransport konfiguriert, gesteuert und kontrolliert werden können. Dem Betreiber ist es wichtig, dass die Betätigung der Ventile auch zukünftig manuell erfolgt, damit den Mitarbeitern das Verständnis für den Gesamtprozess erhalten bleibt. Durch ihre regelmäßige Anwesenheit vor Ort lassen sich eventuelle Reparaturen an Ventilen, Rohrverschraubungen und anderen Einrichtungen ferner frühzeitig erkennen und sofort durchführen.