- eindeutige Adressierbarkeit

- flexible Skalierbarkeit

- dauerhafte Verfügbarkeit

- sichere Datenhaltung und -übertragung

Erprobte VM-Betriebssysteme sind Microsoft Windows 7, Linux Ubuntu 14.04 LTS und Linux Debian Preempt RT. Letzteres wurde durch den Picasso-Projektpartner Linutronix entwickelt und angepasst, um eine echtzeitfähige Betriebssystemumgebung zu schaffen. Schnittstellen zwischen Maschinen und Cloud-Plattform sowie zwischen Steuerungs- und Mehrwertdiensten untereinander sind über die Teilnehmerverwaltung \’Gelben Seiten für Industrie 4.0\‘ im semantischen M2M-Protokoll OPC UA möglich. Direkte Kommunikation über Betriebssystem-Sockets (TCP/IP) oder web-basierte Protokolle (websockets, http(s)) ermöglichen einen latenzarmen Datenaustausch. Durch geeignete Erweiterungen der modernen Methoden der Regelungstechnik lassen sich, mit Einschränkungen, auch echtzeitkritische Prozesse über Cloud-Steuerungen abbilden.

Cloud-basierte Steuerung für Industrieroboter

Beim Picasso-Partner Kuka können Roboter cloud-basiert gesteuert werden, wenn die komplette Sollwerterzeugung in einer virtuellen Umgebung läuft. Das umfasst den Interpreter für Roboterprogramme, die Bahnplanungsalgorithmen und auch den Feininterpolator. Vor Ort verbleibt eine Rumpfsteuerung, die die Antriebsregelung übernimmt, Ausgangssignale an externe Komponenten wie Ventile oder Fließbänder weiterleitet und Eingangssignale von Sensoren und Schaltern empfängt. Um die Personensicherheit der Anlage zu garantieren, verbleibt zudem die Sicherheitssteuerung direkt am Roboter. Zwischen der virtuellen Cloud-Steuerung und jener vor Ort erfolgt ein hochfrequenter Datenaustausch, der Eingangs- und Ausgangssignale sowie die interpolierten Sollwerte der Achsen überträgt, nicht jedoch die aktuellen Istwerte. Um trotz des unvermeidlichen Jitter von Internetverbindungen die Funktionstüchtigkeit der echtzeitkritischen Komponenten zu sichern, ist als zentraler Baustein der Architektur ein FIFO-Puffer (First In First Out) unabdingbar. Dieses Verfahren bedingt somit einen gewissen Vorlauf der Cloud-Steuerung gegenüber dem realen Roboter. Vorteile sind die dynamische Skalierbarkeit und die Plattformunabhängigkeit, denn die Cloud-Steuerung muss selbst nicht echtzeitfähig sein. Optional kann eine Umschaltung vorgesehen werden, sodass für Spezialanwendungen der Cloud-Betrieb genutzt wird, während Routinetätigkeiten ganz klassisch durch eine lokale Steuerung abgearbeitet werden.

App-Store für Industrielle

Robotersteuerungen

Das App-Prinzip im Consumer-Bereich ist erfolgreich, weil es die Geräte intuitiv, erweiterbar und individualisierbar macht. Aufgrund der freien Programmierbarkeit und Multifunktionalität von Robotern kann das App-Prinzip deren Einsatzmöglichkeiten stark ausweiten und damit den Trend zur Automatisierung unterstützen. Apps von Industrierobotern sind beispielsweise Programmierhilfen, die den Befehlssatz erweitern, dialoggesteuerte, prozessabhängige Konfigurations- und Bedienmakros für Sensoren und Aktoren oder grafische Oberflächen zum Zweck der Visualisierung oder Diagnose von Prozess und Roboter. Essentiell ist dabei, dass die Apps einfach und direkt vor Ort installiert werden können – ohne zusätzlichen Programmieraufwand, Einsatz von Servicetechnikern oder gar Updates der System-Software. Ein prototypischer Ansatz basiert auf einem Handbediengerät im Tablet-Design, geeigneten Schnittstellen in Steuerungs-Software und Benutzeroberfläche sowie einem Webserver mit App-Store. Direkt am Roboter kann der Store aufgerufen, nach einer passenden App gesucht und diese installiert werden. Für Anlagen, die nicht direkt mit dem Internet verbunden sind, ist ebenso der Umweg über einen beliebigen PC möglich, von dem aus mit einem Standard-Internetbrowser der Zugriff auf den App-Store gelingt.

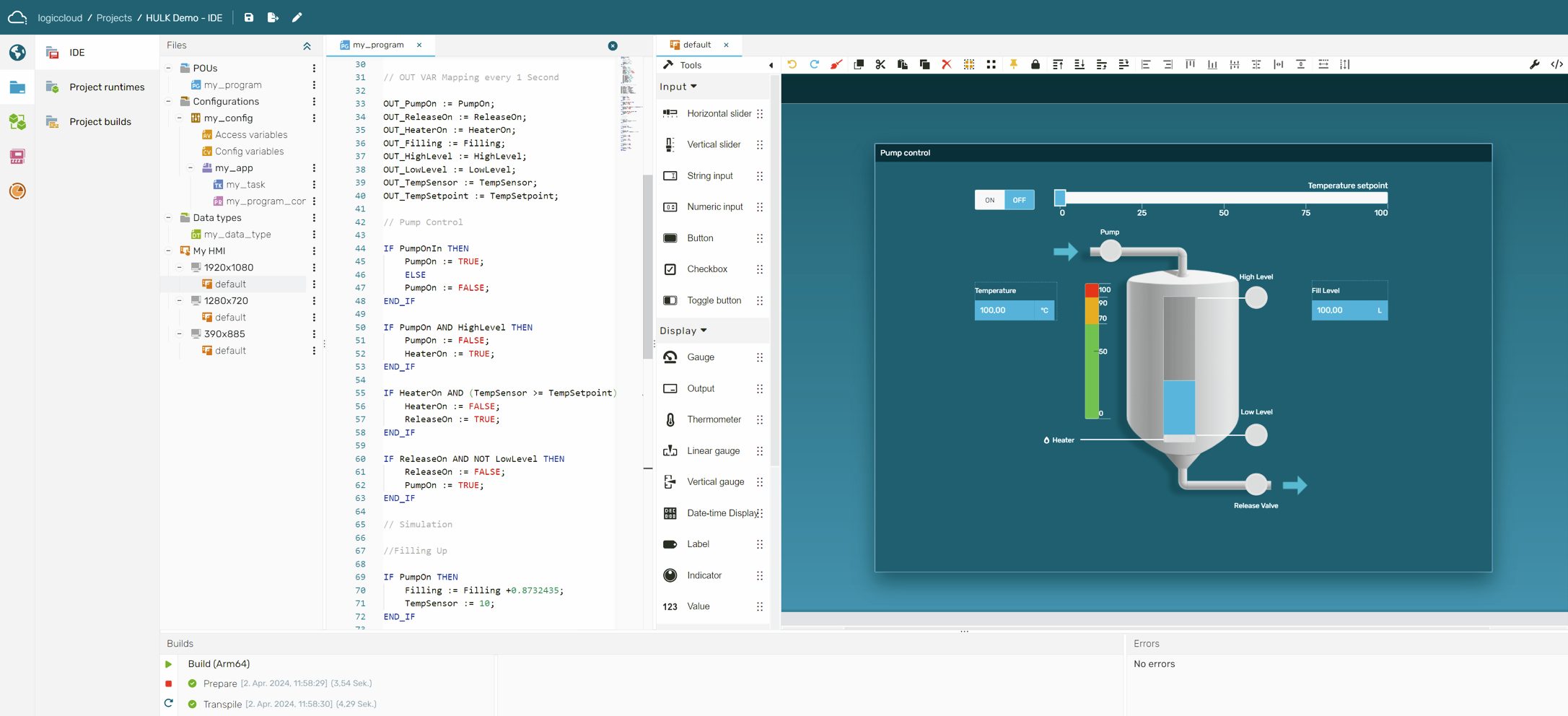

Human Machine Interface (HMI) as a Service

Um den Anforderungen moderner Benutzeroberflächen zu begegnen, ist das Ziel, die Anteile der Steuerung, die nicht unmittelbar mit Regelungsaufgaben befasst sind und daher nicht auf eine harte Echtzeit angewiesen sind, von der Maschine bzw. dem Steuerungsrechner der Maschine zu entkoppeln. Damit teilt sich die Steuerung in einen Echtzeitanteil, in dem SPS und CNC laufen, und einen Nicht-Echtzeitanteil auf, der das gesamte Human-Machine-Interface (HMI) umfasst. Dieser Steuerungsanteil kann dann ausgelagert und in einer Cloud-Architektur abgebildet werden. Das Vorgehen hat den entscheidenden Vorteil, dass die Rechenleistung für die HMI-Plattform in der Cloud nahezu beliebig skalierbar ist, während der stabile Echtzeitanteil durch eine angepasste Steuerungsplattform leistungsgerecht in der Maschine verbleibt. Es ergibt sich außerdem durch diesen Ansatz auch die Möglichkeit einer zentralen Administrierbarkeit der HMI-Plattform, die sowohl Security-Anforderungen als auch die Funktionserweiterung der Software umfasst. Der Holzbearbeitungsmaschinenhersteller Homag hat prototypisch einen solchen Anwendungsfall implementiert. Dabei wurde das gesamte HMI zunächst vom Echtzeitanteil abgetrennt und in eine virtuelle Maschine auf dem Steuerungsrechner ausgelagert. Im nächsten Schritt wurde die VM auf einen separaten, über einen VPN-Tunnel verbundenen Rechner portiert, auf den der Zugriff über Remote Desktop Protocol (RDP) erfolgt. Im weiteren Verlauf wird diese virtuelle Maschine in die Cloud verlagert und die Anbindung unter Nutzung der Gelben Seiten für Industrie 4.0 hergestellt.