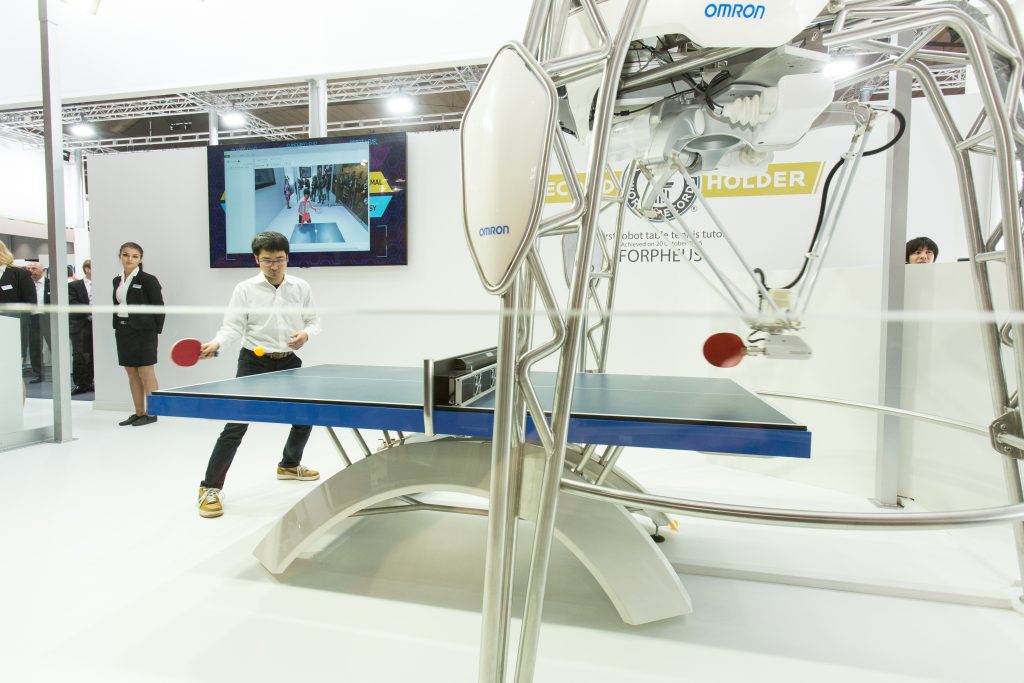

Werfen wir zunächst einen Blick auf Forpheus, den Tischtennis spielenden Roboter von Omron. Er symbolisiert die 3-i-Philosophie des Unternehmens für Maschinen: integriert, interaktiv, intelligent. Wie kann eine Maschine wie Forpheus Sport treiben? Da Forpheus mehrere Technologien kombiniert, um einen Roboter mit Mensch-Maschine-Interaktion zu ermöglichen, sind Daten das grundlegende Element für intelligentere Maschinen. Datenerfassung, datengesteuerte Modelle, Anwendung der Modelle und schließlich die Maschine, die Modelle verwendet und bewertet, um ihr eigenes Verhalten automatisch anzupassen, d. h. maschinelles Lernen. Der erste Schritt ist das Erfassen von Daten einzelner Maschinen bzw. am besten von einer gesamten Produktionslinie. Das kann zu großen Datenmengen führen – sogenannten Big Data. Die Analyse all dieser Daten lässt sich bis zu einem gewissen Punkt effektiv und kostengünstig mit heutiger Rechenleistung und Speicherung in der Cloud durchführen. Dabei sind einwandfreie Daten notwendig, um eine effizientere Verarbeitung und die besten Ergebnisse zu ermöglichen. Schon die leicht verständliche Darstellung der erfassten Informationen auf einem Bildschirm kann Bediener dabei unterstützen, Abweichungen im Prozess zu identifizieren und darauf zu reagieren.

Datenanalyse unterstützt Bediener

Eine solche Darstellung von Prozessdaten kann bereits eine Effizienzsteigerung von 20 bis 30% ermöglichen. Angesichts der ständig zunehmenden Datenmengen sind Menschen jedoch kaum noch in der Lage, diese zu interpretieren oder Muster zu erkennen. Durch die Integration von Analysesoftware für große Datenmengen bieten Computer exakte Tools zur Unterstützung des Menschen. Diese Tools können Unregelmäßigkeiten in Leistungsdaten feststellen und dem Bediener mögliche Probleme melden. Mehr Daten und eine erweiterte bzw. intelligentere Analyse liefern umfassendere und genauere Erkenntnisse und Ergebnisse. Statt beispielsweise ein Problem einfach nur festzustellen, kann das System den Ort des Problems in der Fertigungslinie genau ermitteln und erkennen, was zu dessen Behebung unternommen werden muss. Das erleichtert die Arbeit des Bedieners und die Anlageneffizienz wird weiter optimiert. Durch die zunehmende Datenmenge wird auch das Datenmanagement wichtig. Erfasste Daten werden zur erweiterten Verarbeitung und Mustererkennung häufig offline gespeichert. Die ermittelten Muster werden anschließend zurück an die Fabrik übertragen und dort von der Maschine in Echtzeit umgesetzt.

Mithilfe von Daten den Automatisierungsgrad erhöhen

Bei der Automatisierung kann man noch einen Schritt weiter gehen. Intelligente Systeme könnten ein Problem bzw. ein potenzielles Problem feststellen, es melden und dann automatisch Teile der Produktionslinie anpassen, um Ausfälle auszugleichen, während das Problem behoben wird – alles selbstverständlich im Rahmen sicherer Betriebsparameter. Dies führt wiederum zu einer noch besseren Produktionseffizienz. Betrachtet man dies auf der Ebene einer einzelnen Maschine, so können intelligente Maschinen – ausgestattet mit Datenanalysefunktionen – ihr Verhalten für jede Situation optimieren, weil sie „wissen“, wie sie normalerweise funktionieren sollten, das heißt, sie überwachen ihre eigene Leistung, damit sie dem erwarteten Verhalten entspricht. Wenn ein Fehler oder eine Abweichung von einem Standardmuster auftritt, meldet die Maschine das Problem dem gesamten System und gleicht es nach Möglichkeit durch Änderung ihres Betriebs aus. Denn aus Systemsicht müssen Änderungen in der gesamten Linie ausgeglichen werden, um einen gleichmäßigen Betrieb zwischen Maschinen zu gewährleisten.

Intelligente Fabrikautomatisierung

Die Komplexität der Daten ist einer der Aspekte, die den Weg zu einer intelligenten Fabrik zu einer großen Herausforderung machen. Deshalb implementiert Omron diese intelligenteren Systeme in seine eigenen Prozesse, sodass das Unternehmen Anforderungen untersuchen und Best Practices (optimale Lösungen) entwickeln kann. Und es gibt viel zu lernen. Als das Unternehmen vor etwa zwei Jahren begann, seine Prozesse in Augenschein zu nehmen, verbrachte sein führender Datenspezialist 80% seiner Zeit nur mit der Aufbereitung der Daten. Jetzt wendet das Unternehmen das Gelernte auf seine Systeme und Produkte an, damit Kunden von einer intelligenten Automatisierung profitieren können. Zusammen mit mehreren ausgewählten Kunden führt Omron derzeit Experimente zur intelligenten Automatisierung durch, um herauszufinden, wo Engpässe auftreten. Letztendlich kann aber nur die praktische Erprobung in Fabriken den tatsächlichen Nutzen dieses Ansatzes belegen.